在液晶显示屏模组中,有一个关键组件默默无闻却至关重要——它就是导光板。

在行业内,曾有一句话是这样说的:“做背光,核心就是做导光板”。这看似夸张的说法,实则道出了导光板对背光模组性能的关键影响。

作为LCD的核心光学元件,导光板直接影响着显示屏的亮度均匀性和整体视觉效果。

本文将带您深入了解这个"光线魔术师",让大家对导光板有一个全新的认识。

一、导光板:LCD的光线调度员与材料专家

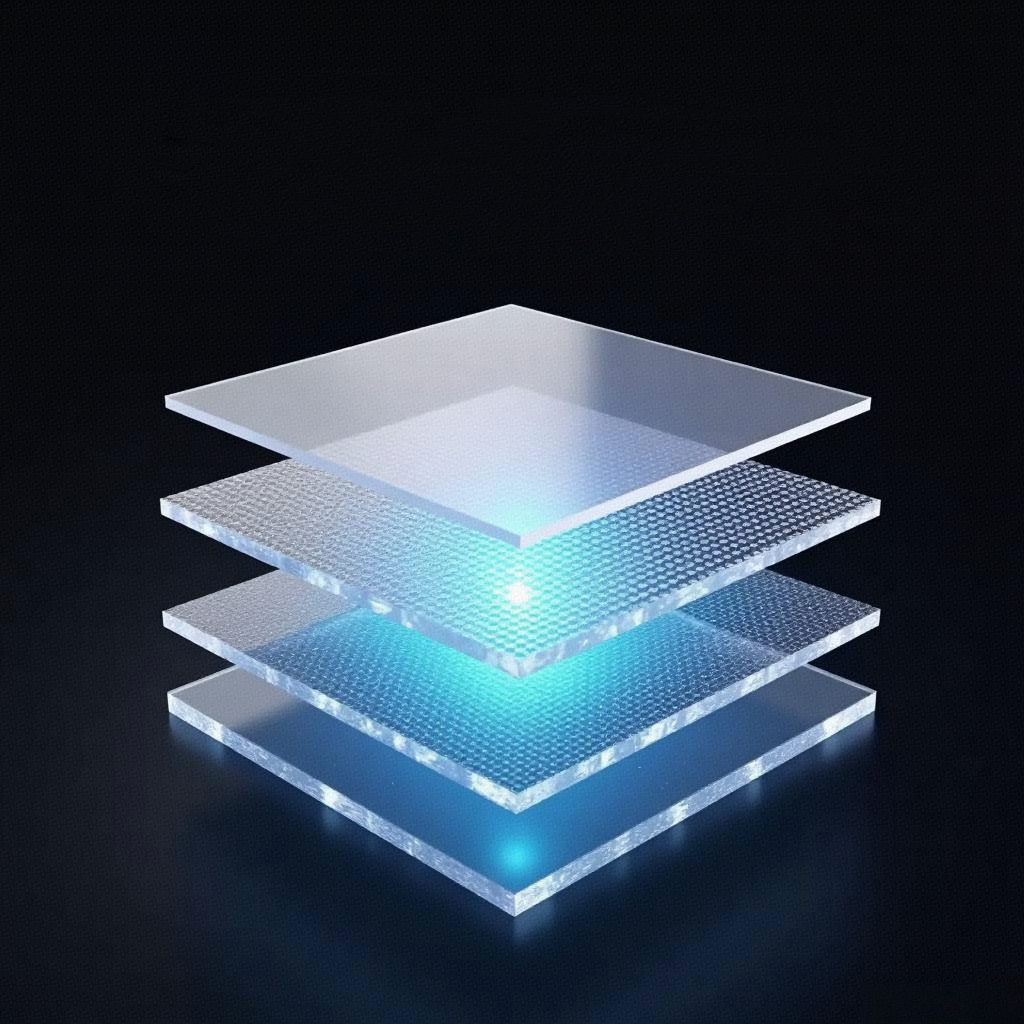

导光板(Light Guide Plate,简称LGP)是液晶显示模组背光系统的核心部件,具有双重关键作用:

1、光学大师:

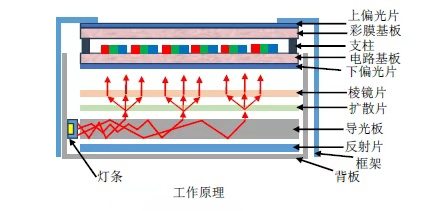

光线导航员:精准引导LED光线的传播方向,实现高效光传导。

光源变形师:将点光源或线光源转换为均匀的面光源,为液晶层提供理想的光学基础。

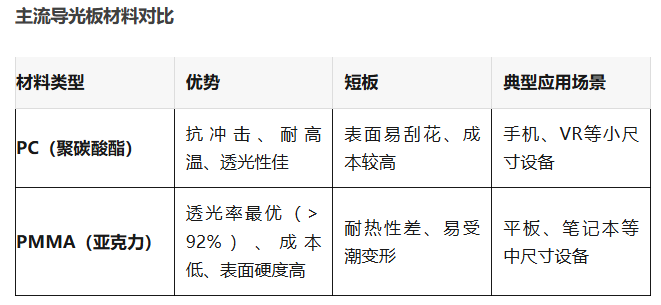

2、材料专家:其性能高度依赖材质选择,目前主流材料分为两大技术路线:

技术地位与性能要求

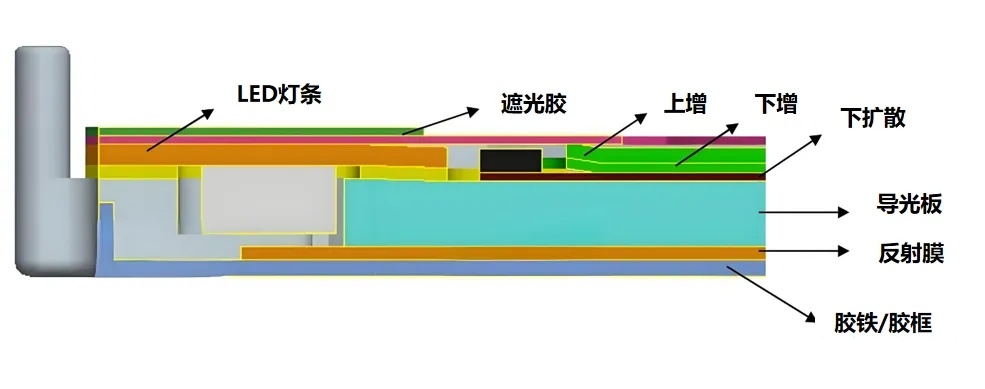

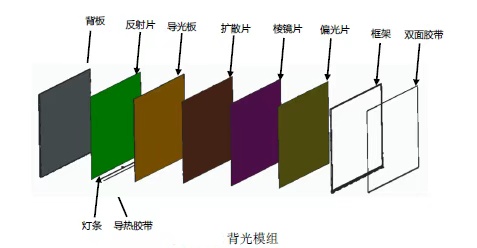

在LCD模组中,导光板位于反射片与光学膜片之间,是背光系统的"光线调度中心",其设计直接决定显示均匀性与光效。

优质导光板需满足:

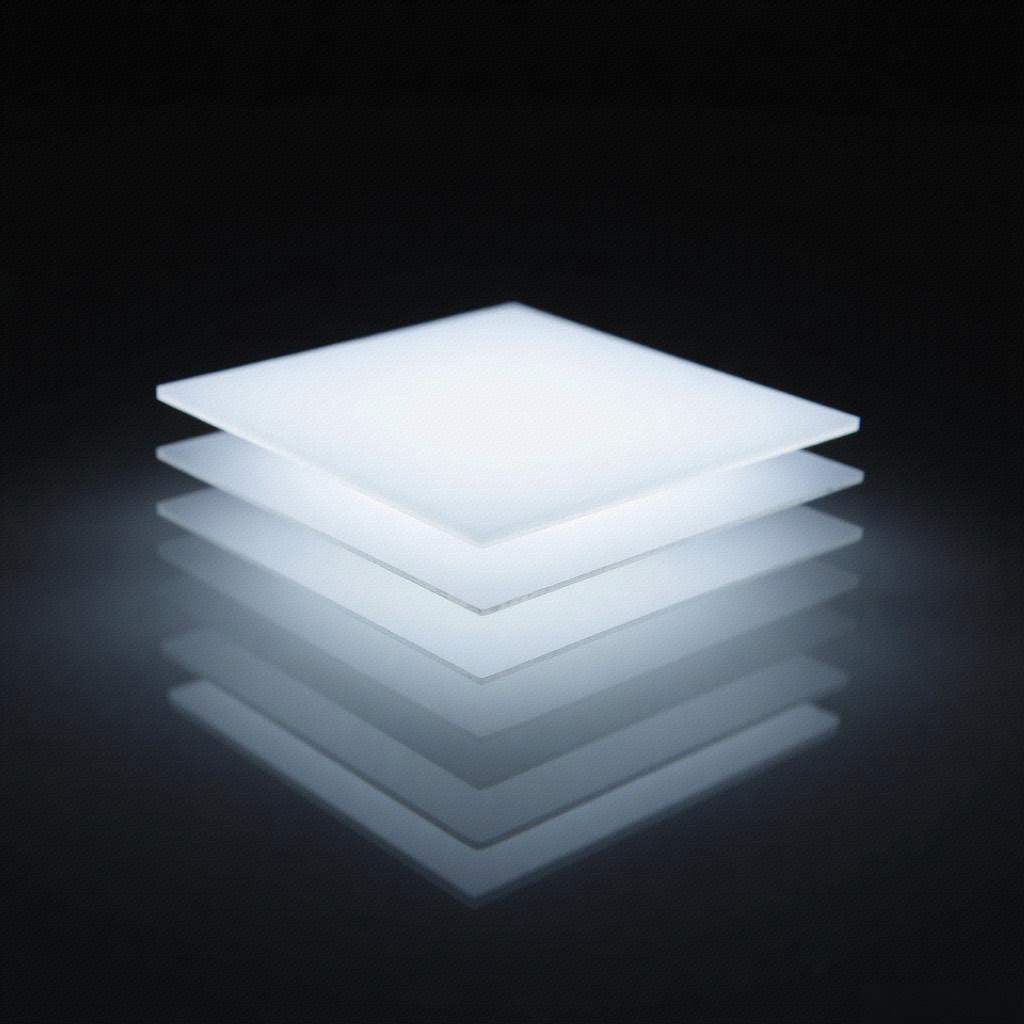

✅ 光线利用率>90%

✅ 亮度均匀性>85%

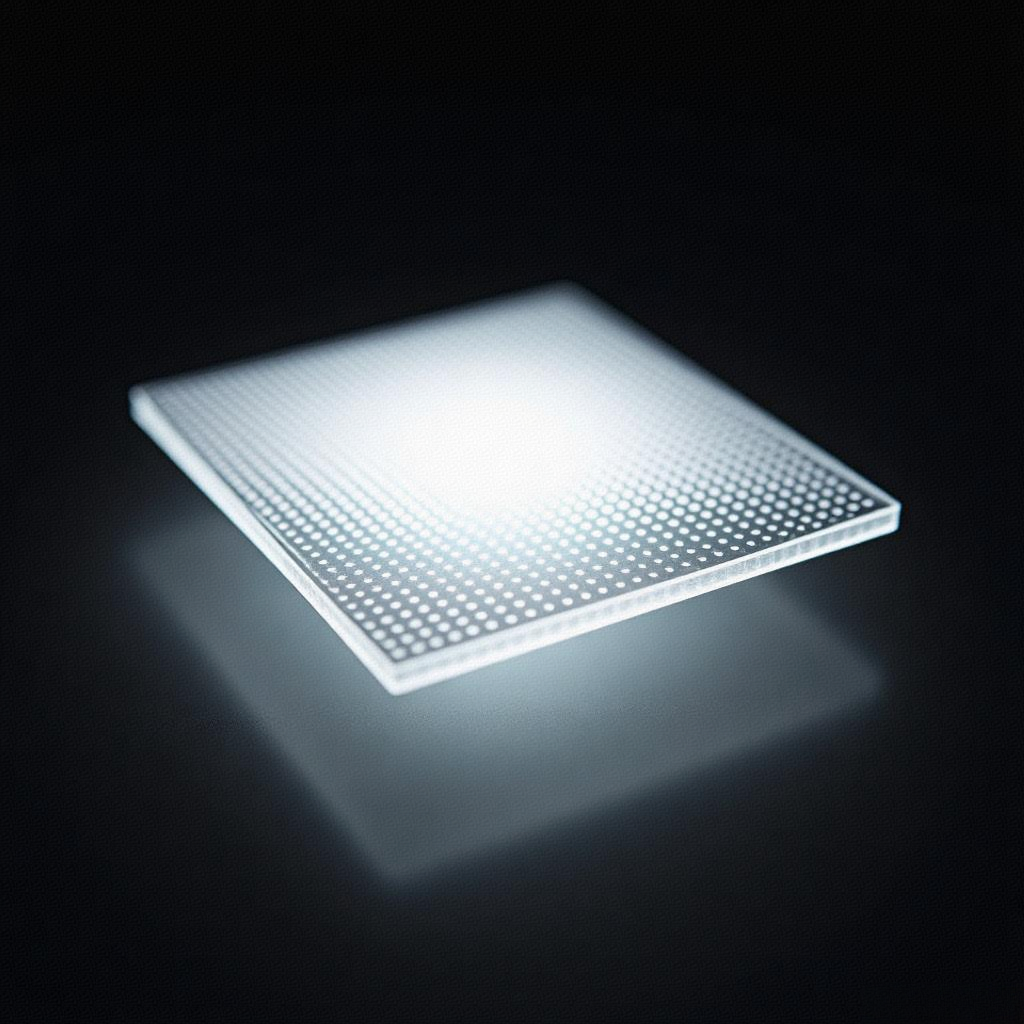

✅ 精准的网点设计(通过激光雕刻或印刷工艺实现)

二、优质导光板提升显示模组性能

一块优秀的导光板能为液晶显示模组带来的性能提升:

亮度均匀性优化:精密设计的网点结构可消除暗区与亮区,实现全屏一致的亮度表现,尤其对大尺寸显示器至关重要。

能效提升:高效的光线利用率减少背光损耗,在相同亮度下可降低LED使用数量,帮助终端产品达到更高能效标准。

超薄设计支持:先进的导光板技术使超薄笔电和显示器成为可能,目前最薄可支持0.5mm以下的模组设计。

宽色域表现:配合优质光学膜片,高品质导光板可提供更纯净的白光基底,实现更广的色域覆盖。

成本优化:合理的导光板设计可减少光学膜片使用数量,在保证性能的同时降低整体BOM成本。

三、主流导光板制造工艺及技术趋势

导光板的制造工艺直接影响其光学性能、厚度、成本及适用场景。

目前主流的制造工艺主要包括印刷式、注塑成型和激光雕刻,每种工艺各有优缺点,适用于不同需求的产品。

此外,随着显示技术向超薄化、高亮度和柔性化发展,微结构导光板和新材料应用成为行业新趋势。

主流导光板制造工艺

(1) 印刷式(网点印刷):通过丝网印刷技术在基材上制作网点,成本低但精度有限。

工艺原理:采用丝网印刷或喷墨打印技术,在导光板底面(或侧面)涂布高反射率油墨(如TiO₂或SiO₂基材料),形成精密排布的散射网点。

优点:

成本低:设备投资较小,适合中低端显示产品(如普通液晶显示器、工控屏)。

大尺寸适用:可制作30英寸以上的大尺寸导光板,如电视背光模组。

缺点:

精度受限:传统丝网印刷的网点直径通常在50μm以上,难以满足高分辨率显示需求。

耐久性较差:长期使用后,网点可能出现脱落或氧化,影响光学均匀性。

典型应用:中低端LCD显示器、广告灯箱、普通背光模组。

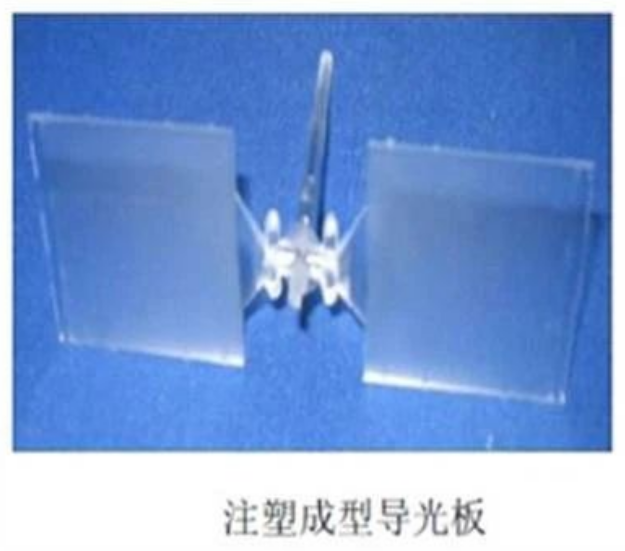

(2) 注塑成型(一体成型):直接注塑出带有网点结构的导光板,一致性好但模具成本高。

工艺原理:通过高精度模具在注塑过程中直接成型导光板,并在表面或内部形成微结构(如V-cut棱镜、散射网点)。

优点:

一致性好:网点或微结构由模具决定,产品光学性能稳定,适合大规模量产。

可做复杂结构:支持3D曲面导光板、超薄设计(如手机导光板厚度<0.3mm)。

缺点:

模具成本高:高精度光学模具需镜面抛光,加工精度要求<1μm,初期投入大。

材料限制:主要采用PMMA或PC,耐高温性能需优化。

典型应用:智能手机、平板电脑、高端显示器、车载显示。

(3) 激光雕刻(精密加工):用激光精密加工网点,适合高精度需求但效率较低。

工艺原理:利用紫外激光或飞秒激光在导光板表面或内部雕刻微米级散射结构(如凹点、沟槽)。

优点:

高精度:激光加工可实现<10μm的微结构,适用于高PPI(像素密度)显示。

灵活性强:支持动态调整网点密度,优化光均匀性。

缺点:

加工效率低:相比注塑或印刷,激光逐点加工速度较慢,成本较高。

热影响问题:激光可能引起材料局部碳化,需优化工艺参数。

典型应用:Mini LED背光、高端显示器、医疗设备显示屏。

2. 导光板技术新趋势

(1) 超薄导光板(厚度<0.3mm)

需求背景:智能手机、可穿戴设备(如AR/VR)对轻薄化要求极高。

实现方式:

纳米压印技术:采用高精度模具压印纳米级结构,替代传统网点,减少厚度。

复合光学膜:结合微棱镜膜(BEF)和扩散膜,减少导光板自身厚度。

应用场景:折叠屏手机、超薄笔记本、OLED辅助背光。

(2) 微结构导光板(无网点设计)

技术特点:

采用精密光学纹理(如棱镜阵列、光栅结构)取代传统印刷网点,提升光提取效率。

结合计算光学设计,优化微结构排布,实现更高均匀性(辉度均匀性>90%)。

优势:

更适合Mini LED/Micro LED分区控光,减少光串扰。

寿命更长,无网点脱落风险。

代表应用:苹果Pro Display XDR(晶格导光结构)、高端车载显示。

(3) 新材料应用(MS树脂、COC等)

MS树脂(改性PMMA+硅胶):

兼具PMMA的高透光率和PC的耐热性(耐温可达110°C以上)。

适用于车载显示等高温环境。

COC(环烯烃共聚物):

低吸湿性、高刚性,适合高精度注塑成型。

用于超薄导光板及光学传感器。

3. 未来挑战与发展方向

更高精度需求:随着Micro LED技术发展,导光板微结构需迈向亚微米级加工。

柔性化趋势:可弯曲导光板(如用于卷曲屏手机)需开发柔性光学材料。

环境光自适应:结合智能调光技术,动态优化导光板光学性能。

目前,印刷式、注塑成型和激光雕刻仍是导光板制造的三大主流工艺,各自适用于不同场景。

随着显示技术发展,超薄导光板和微结构导光板成为新趋势,厚度可做到0.3mm以下,满足日益增长的轻薄化需求。

同时,新材料如MS树脂的应用进一步提升了导光板的耐热性和光学性能,推动导光板在高端显示、车载、AR/VR等领域的更广泛应用。

随着显示技术向更薄、更亮、更均匀的方向发展,作为液晶显示模组的关键组件,导光板的技术进步将持续推动整个显示行业的发展。

选择具有前瞻性技术储备的液晶显示模组供应商,将帮助终端厂商在激烈的市场竞争中获得先机。

我们赛时达拥有10年+液晶显示模组研发制造经验,配备国际先进的光学检测实验室和自动化生产线,可为客户提供从设计支持到量产交付的全链条服务。

如需了解更多液晶显示模组技术细节或获取样品支持,欢迎随时联系我们的团队。

您最关注液晶显示模组的哪些性能指标?欢迎留言讨论,或发消息获取专属技术咨询。

在线客服

服务时间:9:00-18:00电话

+86 13530132309

微信

关注微信公众号

邮箱

mk010@san-star.com