近日,有读者朋友私发信息向我们紧急咨询:急!整机做挤压测试后,屏幕突然出现一团黑!可一拆开外壳,黑斑又自己变淡消失了...这到底是闹哪样?

这可不是个例!最近好几位粉丝朋友都遇到了类似的“灵异事件”——整机测试时LCD显示区域莫名出现黑团或蓝斑,拆解后却“症状”减轻甚至消失。

问题究竟出在哪?是LCD质量问题?还是整机组装的锅?

别急,今天这篇文章,就为你彻底揭开TFT-LCD挤压黑斑与蓝斑的神秘面纱!

读完本文,你将不仅理解其产生原理,更能手握5大针对性改善对策,从此告别这类恼人的显示不良!

TFT-LCD液晶显示模组作为精密的光电显示器件,对外力挤压非常敏感。

当受到挤压或冲击时,其内部的液晶盒厚(Cell Gap)、框胶密封性、PI配向膜等关键结构或功能可能发生变化,最终导致各种光学显示异常。

其中,挤压黑斑(黑团)和挤压蓝斑是最常见的两类不良现象。它们有的能慢慢恢复(可逆),有的则会造成永久损伤(不可逆)。

今天,我们就聚焦这两类问题,从现象、机理到对策,一次讲透!

一、LCD黑斑、蓝斑长啥样?怎么测出来的?

1、现象解析:

• LCD黑斑、蓝斑是指液晶显示面板受外力挤压后,显示区域出现一个或多个颜色比周围更暗的团状、条状或块状区域。

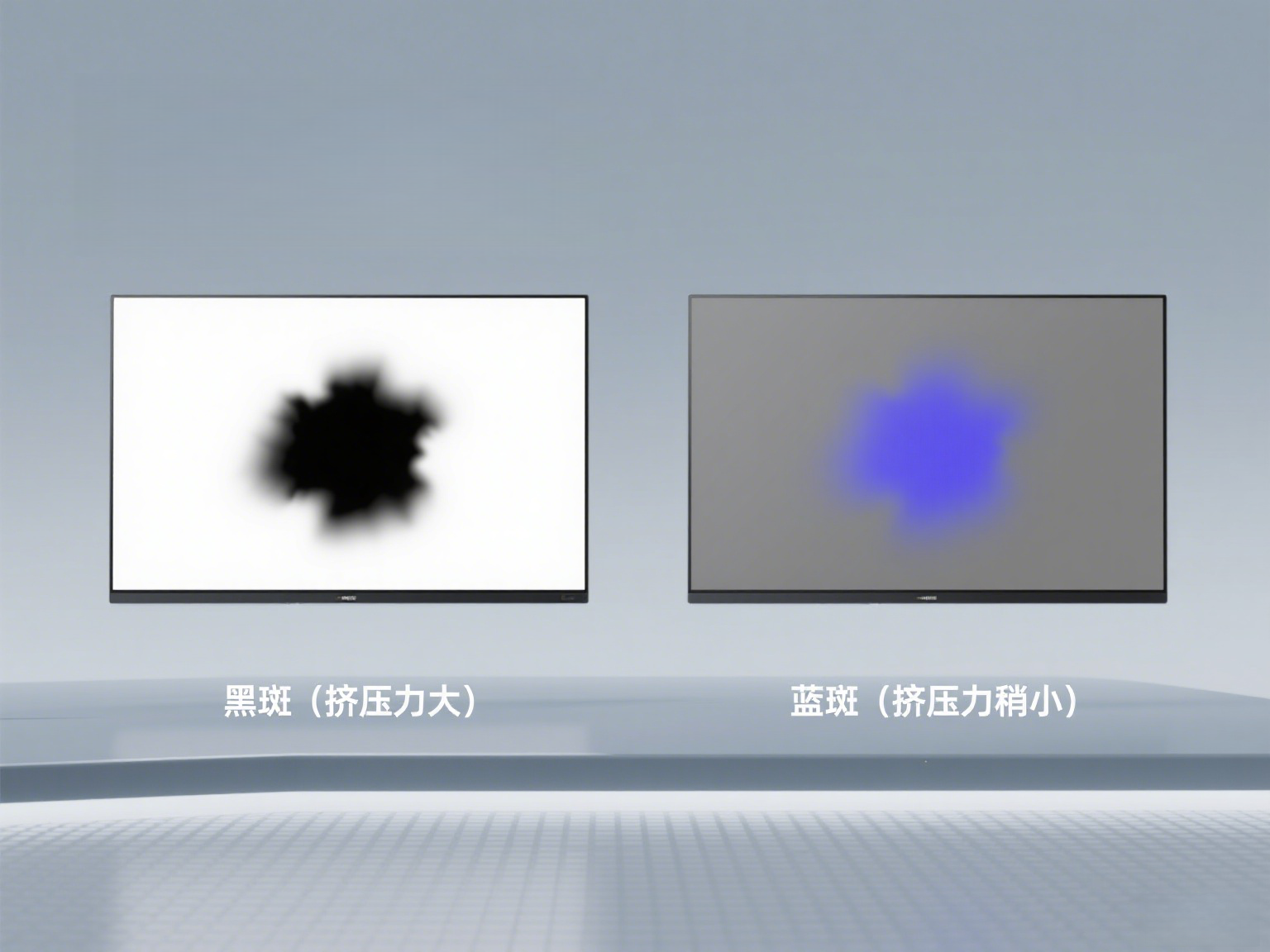

• 挤压力度不同,斑块颜色不同:挤压力度大 → 黑斑;挤压力度稍小 → 蓝斑。

LCD黑斑、蓝斑不良现象图示

• 最容易在白屏、灰阶屏或黑屏下发现,形状不规则,大小不一。

• 关键线索:斑块位置通常对应模组受挤压的位置! (这点对分析原因至关重要)

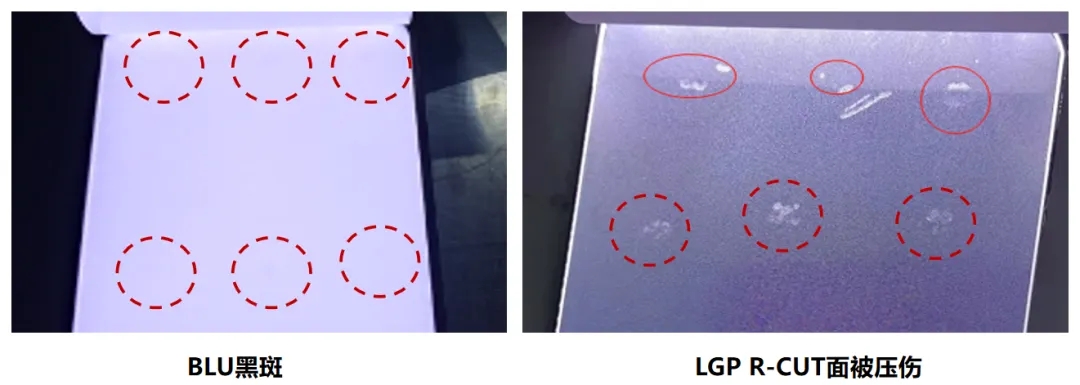

• 注意区分: 背光源中的导光板(LGP)受压损伤(如R-cut面或网点)也会导致类似“黑斑”现象,需交叉验证确认源头。

BLU黑斑和LGP R-CUT面压伤不良现象图示

2、风险摸底测试(提前预防的关键!)

与其等问题在整机测试时暴露,不如在模组出厂前就做好“抗压体检”!

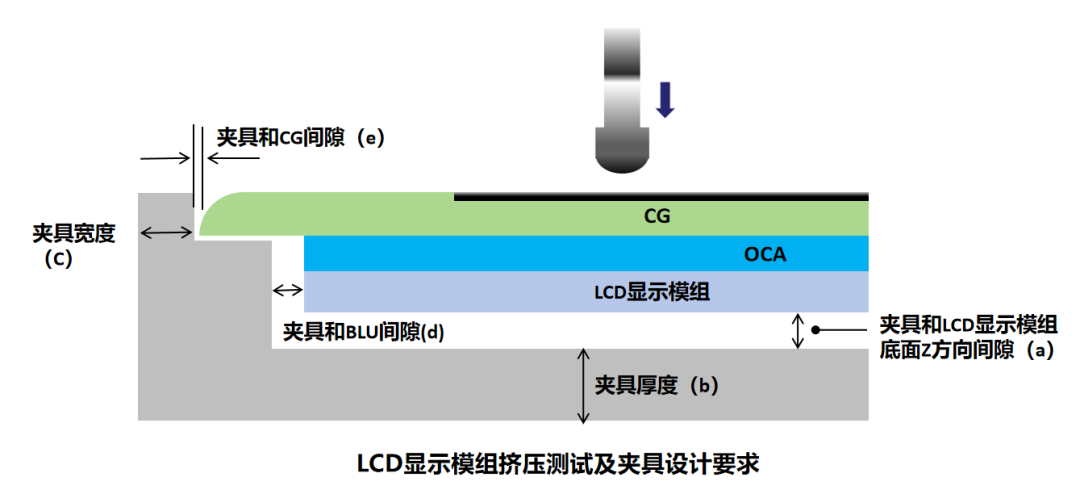

• 行业标准测试方法(挤压测试):

压头: 半径R=10mm的不锈钢球形压头。

速度: 10mm/min下压速度。

位置: 压头对准模组视窗区域(带玻璃盖板)9个均匀点位(距显示区边缘10mm)。

压力 & 次数: 每个点位施加10kgf压力,停留5秒,重复测试5次。

• 测试夹具设计(确保精准施压):

材质:电木。

挖空区:单边外扩模组外形0.4mm (d)。

Z向间隙:0.30mm (a)。

外形槽:外扩玻璃盖板外形0.08mm (e)。

边框宽:1.5mm (c)。

底部厚:2mm (b)。

• 判定标准: 测试后,玻璃盖板无外观损伤、点亮显示无黑斑/蓝斑等异常、电气功能正常。

二、从光学到力学:LCD黑斑、蓝斑产生机理

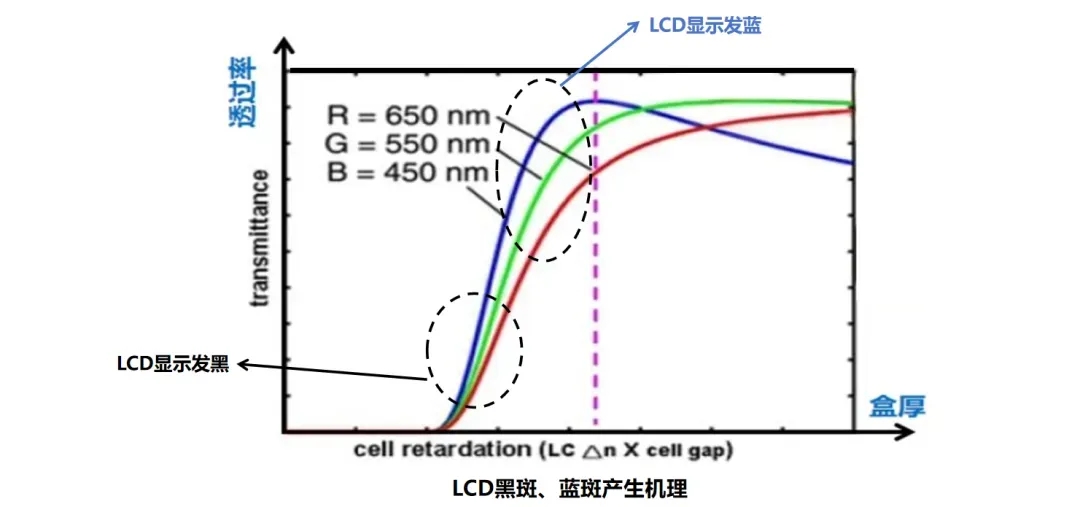

1、黄斑 vs 黑斑/蓝斑:

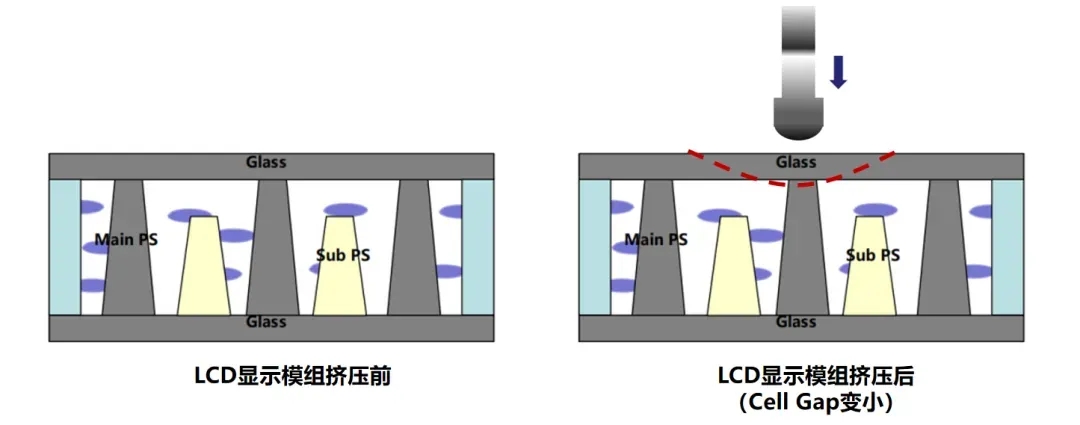

LCD黄斑的产生是由于Cell Gap被撑大,而黑斑和蓝斑则是由于Cell Gap变小所致。那么问题来了:同样是Cell

Gap变小,为什么会产生两种不同的颜色表现?

一切的根源,都在于外力挤压导致液晶盒厚(Cell Gap)发生局部变化!

挤压 → Cell Gap变小 → 光线透过率改变 → 显示异常。

2、黑斑产生机理(挤压力大):

受强力挤压点,Cell Gap显著变小。

导致红(R)、绿(G)、蓝(B)三色光的透过率都大幅降低。

结果:该区域整体亮度变暗,形成黑斑。

3、蓝斑产生机理(挤压力稍小):

受稍轻挤压点,Cell Gap也变小。

导致红(R)、绿(G)光的透过率明显降低,但蓝(B)光的透过率相对降低较少。

结果:该区域红光和绿光弱,蓝光相对突出,混合后呈现蓝斑。

简单说:黑斑和蓝斑是“亲兄弟”,都是Cell Gap受压变小惹的祸!区别只在于“挨揍”的力度不同——黑斑挨了重拳,蓝斑挨了轻拳。

三、五大对策:从根源解决LCD黑斑、蓝斑

搞清病因,就能对症下药!针对挤压黑斑/蓝斑,这里有五大核心改善策略:

1、强化LCD液晶显示面板“身体素质”

对策a (增加面板厚度):在模组总厚度允许范围内,尽量让LCD单体玻璃厚度走中上限。玻璃越厚,强度越高,抗形变能力越强,受压时Cell Gap变化越小,风险自然降低!

对策b (提高PS密度):提高液晶盒内隔垫物PS(Photo Spacer)的密度,能显著增强Cell结构的抗压能力,像加密的“小柱子”一样更好地维持盒厚。

注意: PS密度增加会略微降低透过率,且需修改CF光罩,成本较高,通常在新项目设计阶段评估导入。

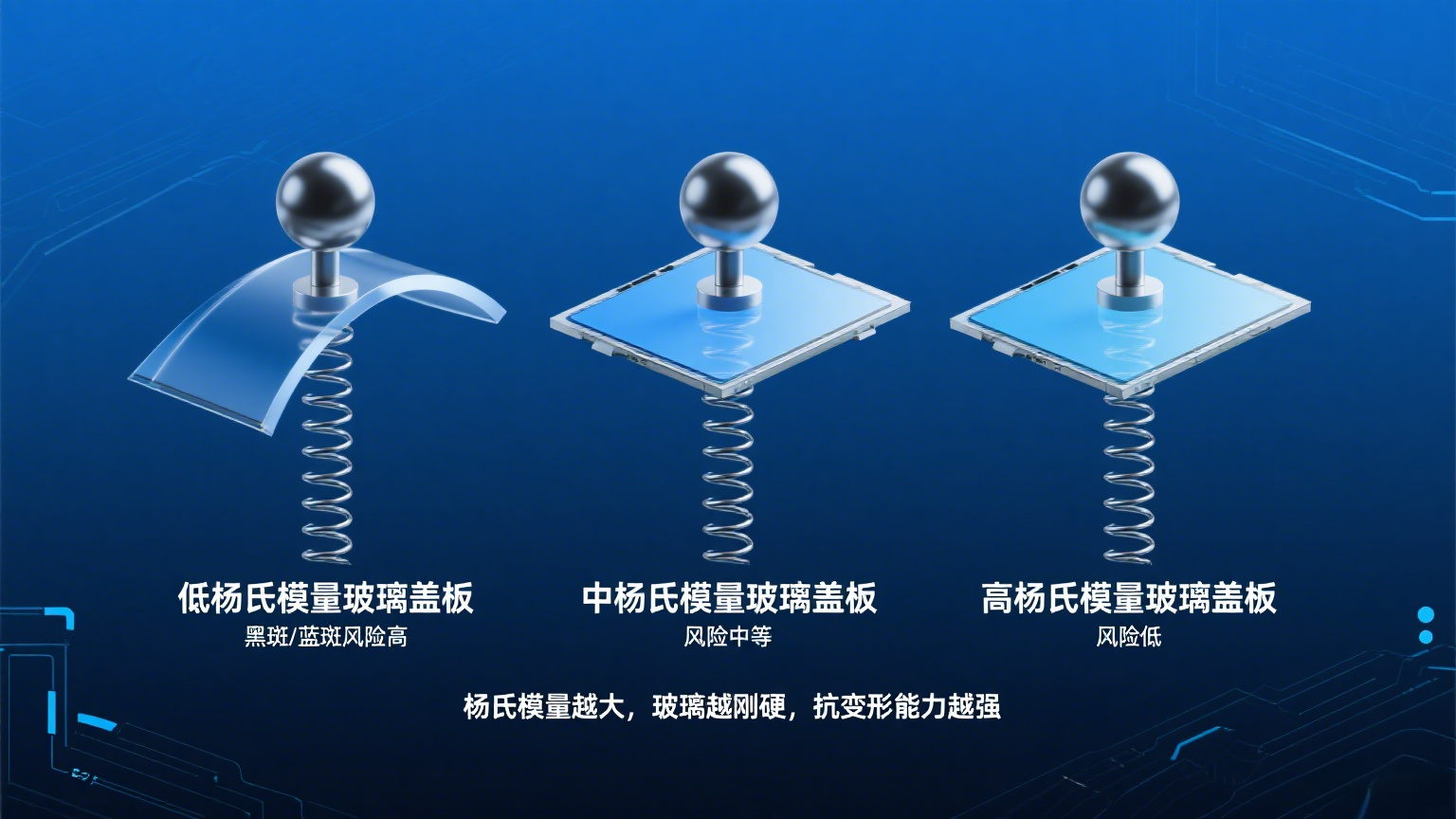

2、给LCD戴上“强力护盾”(优化玻璃盖板CG)

关键指标:玻璃盖板的杨氏模量(弹性模量)! 它衡量材料抵抗变形的能力。值越大,越刚硬,越不易变形。

对策:选用高杨氏模量的玻璃盖板。当正面受挤压时,高模量CG就像更坚硬的“盾牌”,能有效分散和抵抗外力,减少传递到下层LCD液晶面板的压力,从而降低Cell Gap被压缩,减少黑斑/蓝斑的风险。

![]()

玻璃盖板杨氏模量大小对比示意图

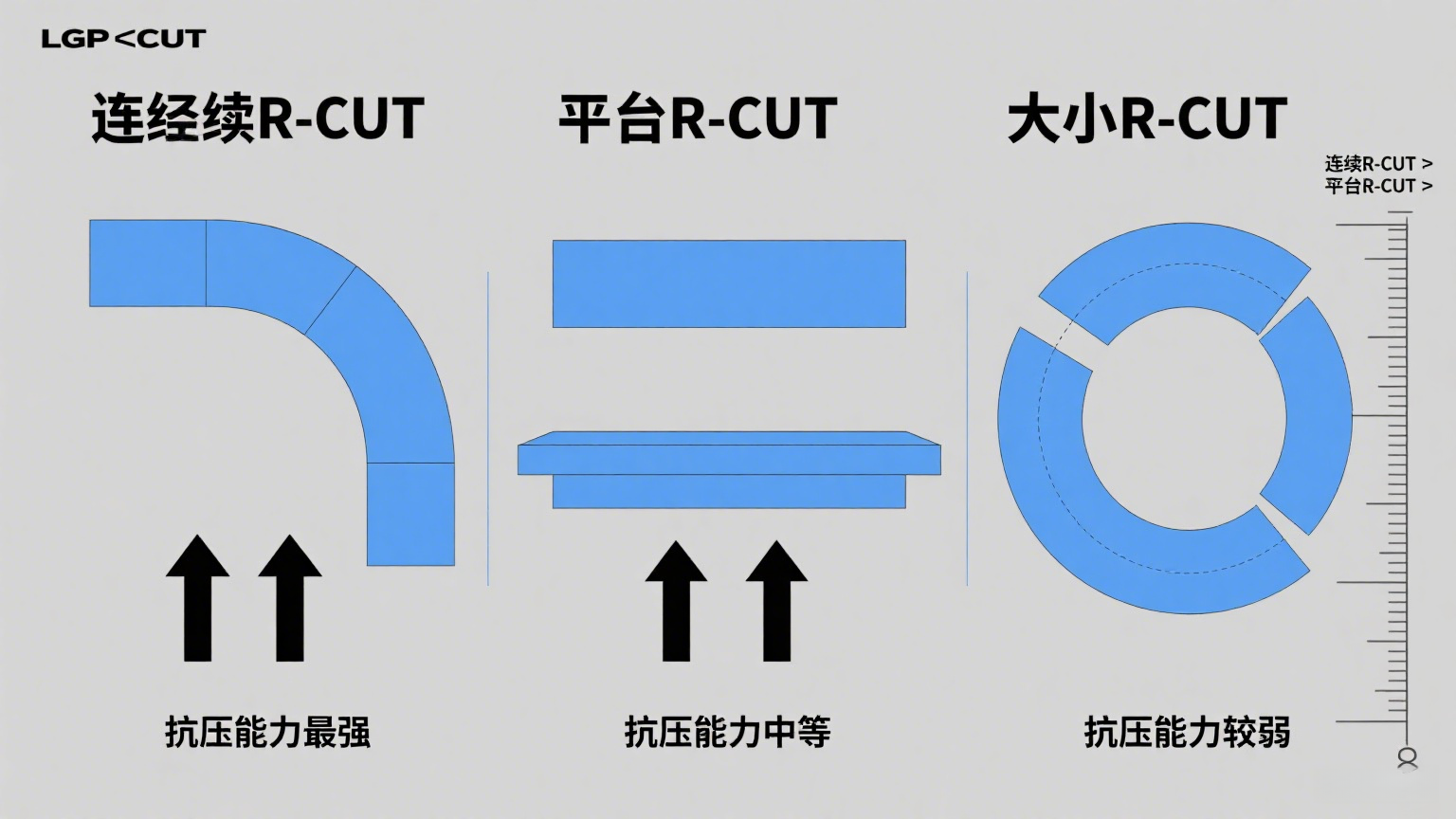

3、加固背光“防线”(优化导光板LGP)

背景: LGP的R-CUT结构(光线入射面)受压损伤也会导致类似黑斑现象。

对策:优先选择抗压能力最强的连续R-CUT结构的LGP。根据抗压能力排序:连续R-CUT > 平台R-CUT >

大小R-CUT。连续R-CUT结构最稳固,能有效抵抗挤压,保护网点和光效。

LGP三种R-CUT结构对比图示

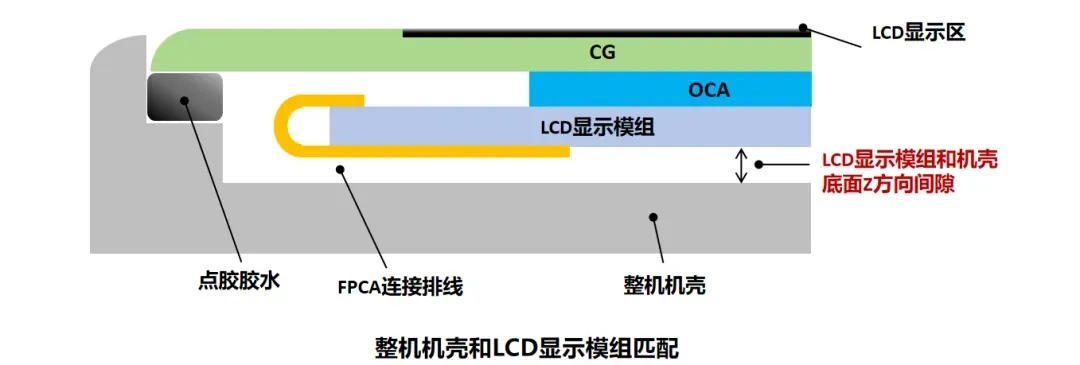

4、消除“亲密接触”(优化整机与模组结构匹配)

问题根源: LCD模组与整机机壳在Z方向(厚度方向)间隙过小或局部存在干涉/段差,在整机测试(如跌落、挤压)时,机壳直接压迫模组背面导致损伤。

对策:

严格控制LCD显示模组厚度、翘曲度在规格内。

确保机壳强度足够,无翘曲变形,关键部位无尖锐段差。

核心: 在结构空间允许下,务必保证LCD模组与机壳间有足够的缓冲间隙!建议Z向间隙 ≥ 0.3mm。

整机机壳和LCD液晶显示模组间隙匹配图示

5、杜绝“隐形杀手”(严控模组制程工艺)

高危工序: LCD贴片、全贴合(OCA/OCR)工序等涉及加压和真空吸附的制程。

致命细节: 平台或载具上的微小凸起异物(如硬质颗粒),在贴合压力下会像“钉子”一样局部顶伤LCD面板,导致Cell Gap异常,形成黑斑/蓝斑。

贴片、全贴合中凸起异物对LCD产生挤压图

对策: 严格管控生产环境洁净度! 制定并严格执行设备、平台、载具的清洁规范与点检制度,确保无异物残留风险。

挤压黑斑/蓝斑,看似“诡异”,实则有迹可循!

从LCD盒厚变化的核心机理出发,到玻璃盖板、LGP结构、整机匹配、制程管控五大维度的精准改善,我们完全可以将其扼杀在摇篮里。

记住:

位置是关键线索 - 斑块位置指向挤压点!

提前摸底测试是王道 - 别等整机出问题才后悔!

五大对策组合拳 - 从设计到生产,全方位加固防线!

思考: 在您遇到的黑斑案例中,有多少是因为玻璃盖板弹性模量不足导致的?又有多少是因为整机结构设计不合理造成的?欢迎在评论区分享您的经验!

在线客服

服务时间:9:00-18:00电话

+86 13530132309

微信

关注微信公众号

邮箱

mk010@san-star.com